.

Infineon

No momento, o destino da placa de circuito dentro de um dispositivo que você não precisa mais é quase certamente um triturador gigante, e esse é o melhor cenário.

A maioria dos dispositivos que não têm valor de revenda ou reutilização acabam indo para o triturador – se é que chegam ao fluxo de lixo eletrônico. Depois que suas baterias são removidas, as placas trituradas passam por ímãs, água e incineração, para extrair minerais e metais específicos das placas. A fibra de vidro e a resina epóxi das quais as placas foram feitas não valem muito depois de são cortados, então eles acabam como resíduos.Esses resíduos são colocados em aterros sanitários, queimados ou, às vezes, apenas armazenados.

É por isso que, mesmo que ainda esteja em seus estágios iniciais, algo como o Soluboard parece tão promissor. A Jiva Materials, com sede no Reino Unido, fabrica placas de circuito impresso (PCBs) a partir de fibras naturais envoltas em um polímero não tóxico que se dissolve em água quente. Isso deixa para trás componentes inteiros previamente soldados na placa, que devem ser mais fáceis de recuperar.

-

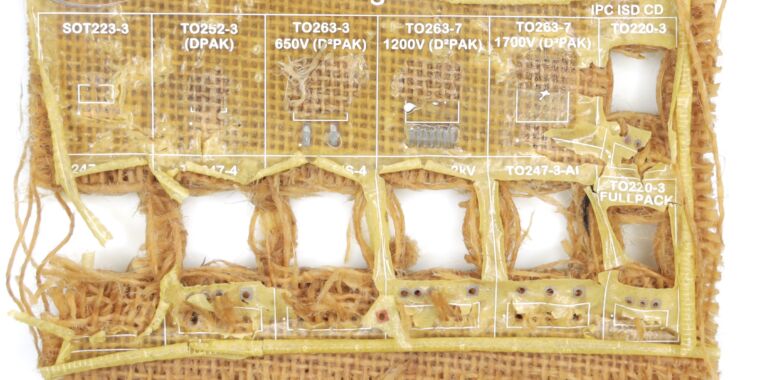

Aqui está a foto “antes” de uma placa Infineon montada no PCB solúvel em água da Jiva Technologies.

Infineon

-

E aqui está o “Depois”, mostrando uma remoção organizada de componentes e uma vibração real de estacionamento de um concerto Phish.

Infineon

Vale a pena notar, especialmente para os desajeitados entre nós, que os PCBs do Soluboard provavelmente não serão dissolvidos por um Americano errante. Soluboards requerem pelo menos 30 minutos de imersão em água a aproximadamente 90° Celsius antes do início da delaminação, disse o CEO da empresa ao The Register.

A Infineon, maior fabricante de semicondutores da Alemanha e fabricante de componentes para carros, Raspberry Pis e equipamentos industriais, produziu placas de demonstração usando a tecnologia da Soluboard. A empresa diz que também está pesquisando a reutilização de “dispositivos de energia discretos no final de sua vida útil”, o que promoveria a reutilização circular e reduziria o custo do carbono na produção de novos dispositivos. A Infineon estima que substituir os PCBs FR-4 tradicionais por Soluboard resultaria em uma redução de 60% nas emissões de carbono, ou aproximadamente 10,5 kg (23 libras) de carbono e 620 g (21 onças) de plástico por metro quadrado de PCB produzido. Isso aumenta, dados os 18 bilhões de metros quadrados de PCBS fabricados a cada ano, de acordo com a Jiva.

Soluboards tiveram pelo menos uma saída nos Estados Unidos, sendo o núcleo de um projeto de “Mouse Ecológico” criado por pesquisadores da Universidade de Washington em colaboração com a Microsoft. Esse estudo encontrou transmissão de dados comparável para chips embutidos. Os cavacos recuperados após a dissolução da placa foram cozidos em um forno para remover a umidade e, em seguida, “reutilizados sem sinais de perda de desempenho”.

Soluboards precisarão de muito mais testes na natureza antes do uso generalizado. E a reciclagem de eletrônicos, uma indústria com margens notavelmente apertadas, pode não encontrar tanto valor na recuperação de chips de placas solúveis quanto o cenário mais otimista pode sugerir. Mas qualquer avanço potencial na eletrônica que usa menos plástico e torna as coisas um pouco mais fáceis de quebrar, vale a pena olhar mais de perto.

.