.

Os cientistas descobriram um vulcão gigantesco em Marte, perto do equador do planeta, que passou despercebido durante décadas, de acordo com uma pesquisa recentemente publicada.

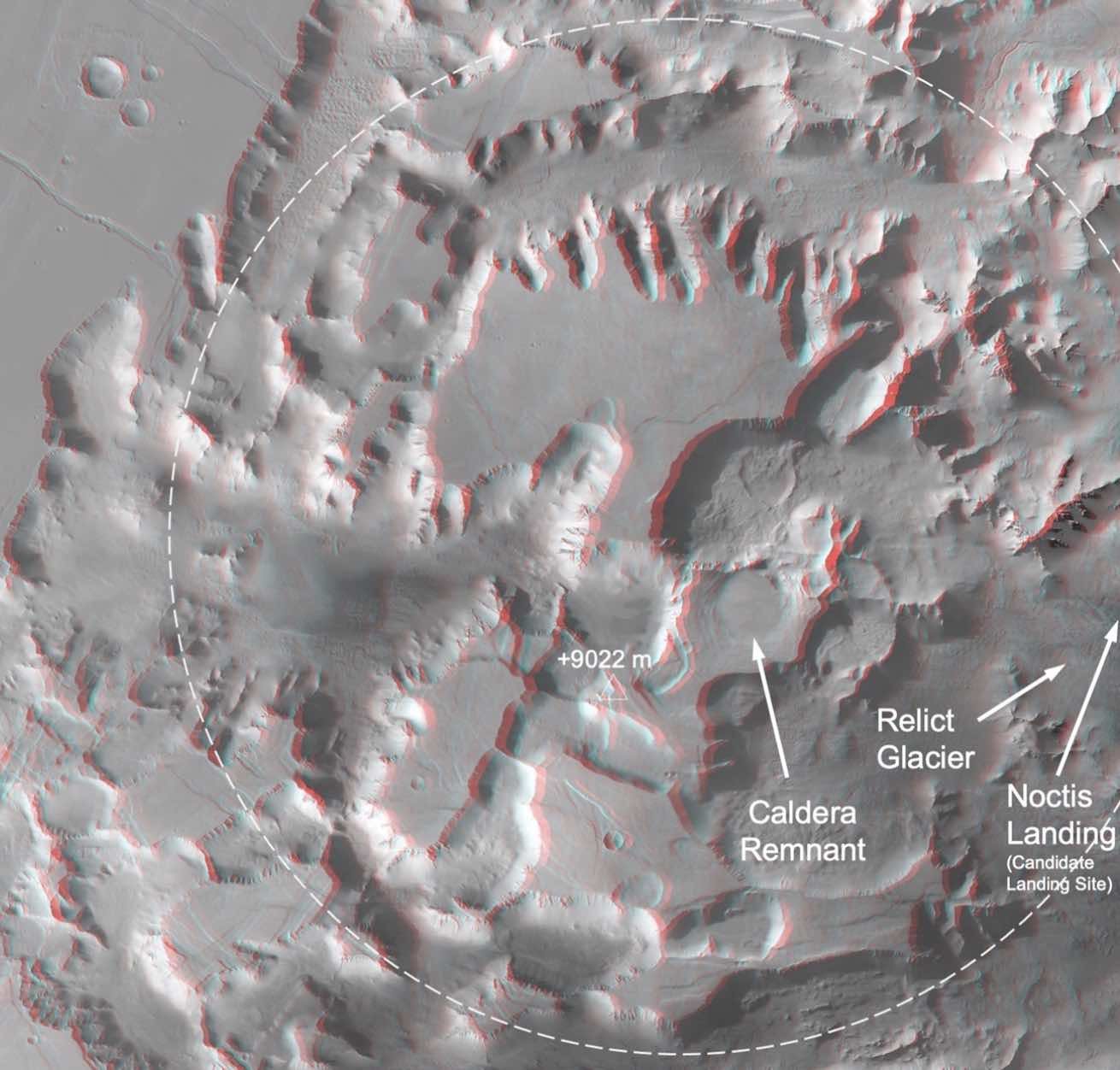

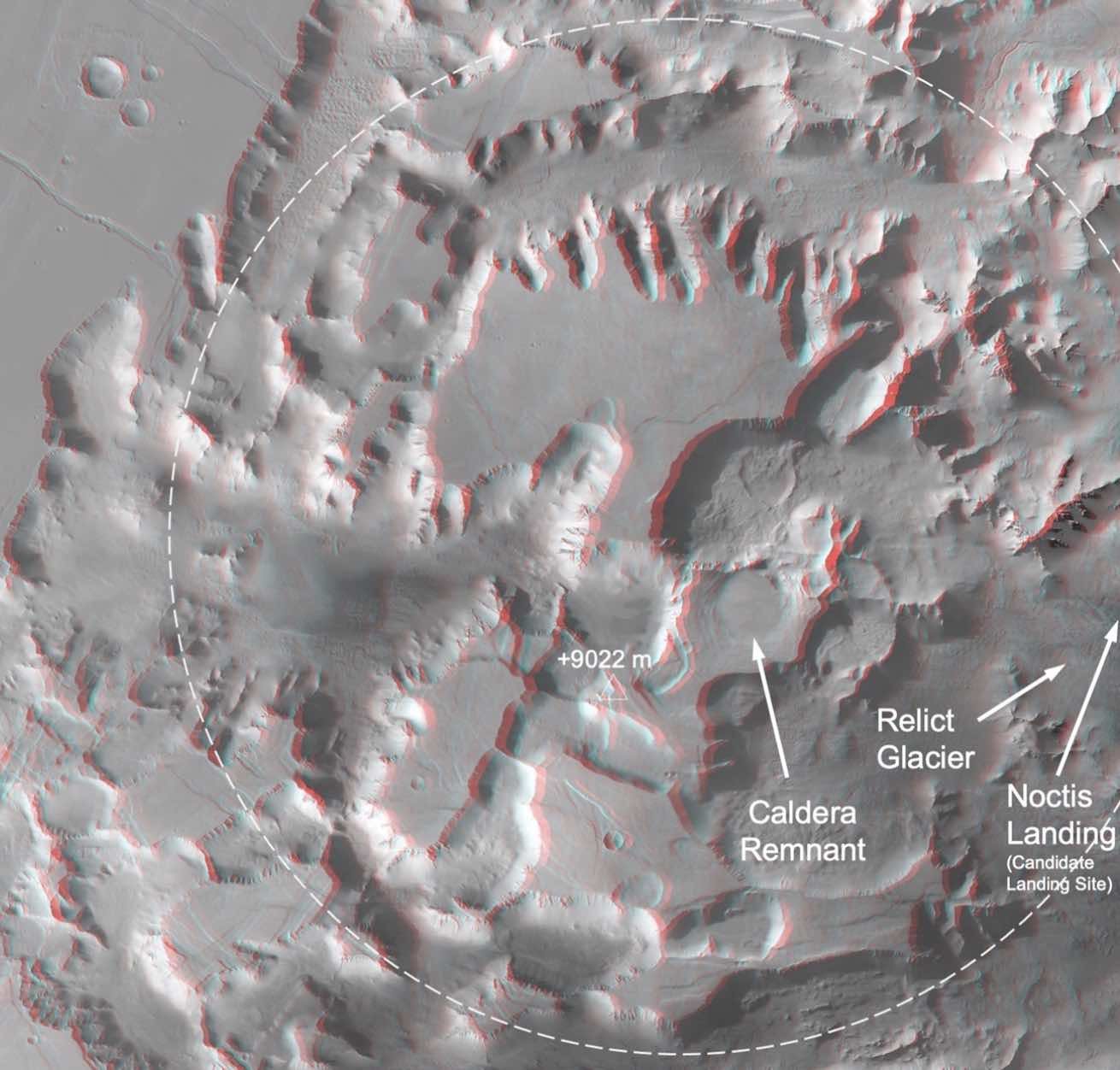

O enorme vulcão foi encontrado na província vulcânica oriental de Tharsis, no Planeta Vermelho, juntamente com o que os investigadores interpretam como uma grande camada de gelo glacial enterrado abaixo da superfície marciana. A descoberta foi uma surpresa, em parte porque naves espaciais orbitais têm fotografado esta região de Marte desde o início da década de 1970.

Escondido à vista de todos há décadas, o vulcão gigante, que sofreu extensa erosão ao longo do tempo, de alguma forma permaneceu despercebido.

A feição recebeu o nome temporário de “vulcão Noctis” devido à sua proximidade com o Noctis Labyrinthus, uma região conhecida pelos seus vales íngremes que possuem uma aparência labiríntica.

O vulcão de 29.600 pés de altura cobre uma área que se estende por aproximadamente 280 milhas e acredita-se que tenha permanecido ativo por um longo período. No entanto, é a proximidade do vulcão gigante a uma região onde se acredita existir gelo glaciar que torna a descoberta tão promissora para os investigadores, que afirmam que oferece um local propício para estudos da geologia e evolução do Planeta Vermelho ao longo do tempo.

A localização também pode ser uma área promissora para estudos futuros envolvendo vida potencial que pode ter existido – ou ainda pode existir – em Marte, com a sua combinação promissora de calor proveniente da actividade vulcânica e água tornada presente pelo antigo glaciar.

Pascal Lee, cientista planetário do Instituto SETI e do Instituto Mars, disse que ele e seus co-autores de um novo estudo detalhando as descobertas dizem que tropeçaram no enorme vulcão enquanto observavam outras características.

“Estávamos examinando a geologia de uma área onde havíamos encontrado restos de uma geleira no ano passado, quando percebemos que estávamos dentro de um vulcão enorme e profundamente erodido”, disse Lee. disse em um comunicado.

Lee e seus co-autores disseram que havia várias pistas de que a área era um enorme vulcão, que incluía uma série de mesas que formavam um arco, bem como o que logo se revelou através de exames como sendo os restos de uma caldeira, onde o vulcão entrou em colapso. o rescaldo de erupções passadas.

Além disso, estudos anteriores revelaram a presença de minerais hidratados, que há muito se acreditava apontarem para atividade vulcânica na área.

“Há muito que se suspeitava de um cenário vulcânico para estes minerais. Portanto, pode não ser muito surpreendente encontrar um vulcão aqui”, disse Sourabh Shubham, um dos coautores do estudo.

“Em certo sentido, este grande vulcão é uma ‘arma fumegante’ há muito procurada”, disse Shubham.

Além do vulcão recém-descoberto, áreas semelhantes a bolhas, que se acredita terem sido produzidas pela fuga explosiva de vapor, apontam para a existência de uma “geleira relíquia” ainda evidenciada por depósitos de sulfatos de cor clara como a jarosita, que pode representar a glaciação passada mais recente que afetou o vulcão gigante.

O vulcão oferece aos cientistas uma janela para a longa história da erosão glacial e outros processos que ocorreram ao longo da história da região, embora a idade do antigo vulcão permaneça um mistério. No entanto, os cientistas afirmam que existem evidências de erupções na história moderna e, embora não esteja claro se o vulcão Noctis ainda está activo, não é impossível que possa entrar novamente em erupção no futuro.

“É realmente uma combinação de coisas que torna o local do vulcão Noctis excepcionalmente emocionante”, disse Lee em comunicado. “Também tem uma longa história de interação do calor com a água e o gelo, o que o torna um local privilegiado para a astrobiologia e a nossa busca por sinais de vida.

Dado todo o potencial para novas descobertas, Lee acrescentou que o vulcão gigante “parece muito atraente para a exploração robótica e humana”.

O novo artigo de Lee e sua equipe, “Grande complexo vulcânico erodido e gelo glacial enterrado no leste de Noctis Labyrinthus: evidências de vulcanismo e glaciação recentes perto do equador de Marte”, pode ser encontrado on-line aqui.

Micah Hanks é o editor-chefe e cofundador do The Debrief. Ele pode ser contatado por e-mail em micah@thedebrief.org. Acompanhe seu trabalho em micahhanks.com e em X: @MicahHanks.

.